5 اشتباه رایج در مونتاژ قطعات SMD + ویدیو

پنج اشتباه رایج در مونتاژ قطعات SMD

روش SMT یا Surface mount technology”” یا روش مونتاژ سطحی ( مونتاژ قطعات SMD ) یک روش لحیم کاری بدون نقص نمیباشد. در این مقاله به مشکلات و ایراد هایی که در روش SMT ممکن است به وجود بیاید و مدار شما از کار بیوفتد میپردازیم و سعی میکنیم راهکار هایی را به شما ارایه دهیم تا بتوانید از بروز چنین ایراد هایی جلو گیری کنید یا آنها را به حداقل برسانید و یا در صورت به وجود آمدن چنین ایراد هایی بتوانید آن را برطرف کنید. دانستن و شناخت ایراد هایی که ممکن است در روش SMT به وجود آید و شناخت راه های جلو گیری از به وجود آمدن آن ها کلید موفقیت شما در تولید یک برد الکترونیکی سالم و کاربردی با این روش میباشد.

قبل از اینکه ایراد ها و مشکلات مونتاژ برد SMD را مرور کنیم، اجازه دهید به اصول اولیه SMT بپردازیم:

تکنولوژی یا فرایند مونتاژ SMT چیست

SMT فرایندی است که در آن قطعات الکترونیکی به صورت مستقیم بر روی سطح PCB مونتاژ و لحیم کاری میشوند و به بردهای الکترونیکیی که با این روش مونتاژ و تولید میشوند بردهای اکترونیکی SMD میگوییم و به این عمل مونتاژ قطعات SMD گفته می شود.

مزایای تکنولوژی و فرایند SMT چیست

فرایند SMT مزایای متعددی نسبت به روش دیپ دارد. SMT سهولت اتوماسیون و تراکم قطعات بالاتر روی برد را ممکن می کند و سرعت مونتاژ در این روش بالاتر از مونتاژ به روش دیپ میباشد در عین حال عملکرد بهتر در فرکانس بالا را امکان پذیر می کند. چه تفاوت هایی بین فرایند مونتاژ SMT و مونتاژ دیپ وجود دارد؟ تفاوت های زیادی بین این دو روش وجود دارد . تفاوت های اصلی حول محور هزینه، اتوماسیون، فضای برد و تراکم اجزا است. قطعاتی که در روش دیپ از آنها استفاده میشود معمولا قیمت بالا تری نسبت به قطعاتی که در روش SMT از آنها استفاده میشود دارند و همچنین برای اتوماسیون مناسب نیستند بعلاوه روش دیپ نسبت به روش SMT محدودیت های بیشتری در فضای برد و تراکم اجزا دارد.

پل لحیم کاری یا پل الکتریکی

پل لحیم کاری لحیم کاری بین دوهادی الکتریکی میباشد که نباید به هم متصل شده باشند و این لحیم کاری باعث ایجاد اتصال کوتاه در مدار میشود و این اتصال کوتاه باعث ایجاد ایراد و خطا در عملکرد برد الکترونیکی ما میشود.

علل به وجود آمدن خطای پل لحیم کاری یا پل الکتریکی

- دلایل مختلفی میتواند منجربه بوجود آمدن پل لحیم کاری و اتصال کوتاه در مدار شود اما شناخته شده ترین دلیل میتواند وجود مشکل و ایراد در زدن خمیر قلع بر روی PCB باشد. از علل دیگر میتوان به ایراد در چاپ مدار بر روی PCB و همچنین ایراد در تقسیم بندی پدهای روی PCB اشاره کرد.

- وجود خمیرقلع زیاد روی پد نیز میتواند این مشکل را بوجود بیاورد. این اتفاق زمانی رخ میدهد که ما نسبت به اندازه ی پد روی PCB خمیر قلع زیادی را توسط شابلون روی آن قرار داده باشیم.

- ریختن و جا به حا شدن قلع قبل از سرد شدن از روی پد نیز میتواند باعث بروز این مشکل شود.

- نسبت نادرست مقدار فلکس نسبت به قلع استفاده شده و یا تنظیم نبودن دمای لحیم کاری نیز از علل بوجود آمدن این ایراد میباشد.

- اگر قطعات به درستی درجای خود روی PCB مونتاژ نشده باشند ممکن فاصله ی قطعات نسبت به یکدیگر بسیار کم شود و این امر ممکن است موجب به وجود آمدن پل لحیم کاری و اتصال کوتاه شود.

- در زمان استفاده از استنسیل یا همان شابلون برای قرار دادن خمیر قلع روی PCB اگر PCB به درستی زیر استنسیل قرار نگرفته نشده باشد خمیر قلع به طور دقیق روی پد قرار نمیگیرد و این موضوع ممکن است باعث ایجاد پل لحیم کاری شود.

راه حل های امکان پذیر در مونتاژ قطعات SMD

استفاده از یک استنسیل یا همان شابلون مناسب مونتاژ قطعات SMD و استاندارد ،با توجه به اندازه ی پد های روی PCB ما، برای قرار دادن خمیر قلع روی PCB، میتواند به طور چشم گیری از ایجاد همچین مشکلی جلوگیری کند.البته امروزه از پرینترهای ویژه مشابه به پرینتر های سه بعدی برای قرار دادن خمیر قلع به طور دقیق روی پد های PCB میتوان استفاده کرد.

- قبل از قرار دادن PCB در معرض حرارت به منظور ذوب شدن خمیر قلع و ایجاد اتصال نهایی از این که قطعات ما به درستی و به طور دقیق در جای خود قرار گرفته اند اطمینان حاصل کنید.

- در صورتی که مطمین شدید ایجاد پل لحیم کاری و اتصال ناخواسته بین دو هادی الکتریکی نباید با یکدیگر اتصال داشته باشند به دلیل قرار گرفتن مقدار زیاد قلع روی پدها میباشد میتوانید حفره های شابلون خود را که به منظور قرار گرفتن قلع روی پدهای PCB روی شابلون تعبیه شده را به میزان ده درصد کوچکتر کنید و یا میتوانید ضخامت شابلون خود را کاهش دهید که این کار موجب قرار گرفتن قلع کمتر نسبت به حالت قبل روی پدهای PCB میشود.

اتصالات لحیم کاری ناکافی در مونتاژ قطعات SMD

منظور از اتصالات لحیم کاری ناکافی این است که هادی الکتریکیی که باید بر روی PCB، توسط قلعی که در معرض حرارت قرار گرفته و ذوب شده و سپس خنک و جامد شده، متصل شده باشد، با PCB اتصال ندارد وعملا مدار ما در این ناحیه قطع شده است. که این امر موجب میشود برد الکترونیکی تولید شده به درستی عمل نکند.

علل به وجود آمدن خطای اتصالات لحیم کاری نا کافی در مونتاژ قطعات SMD

- ممکن است در مرحله ی قرار دادن خمیر قلع روی پدها ی PCB به کمک شابلون به درستی عمل نکرده باشیم و خمیر قلع کمی روی پد ها قرار گرفته شده باشد.

- ممکن است خمیر قلع که به منظور لحیم کاری و مونتاژ قطعات SMD به کمک شابلون میخواهیم بر روی PCB قرار دهیم در روزنه های شابلون مسدود شود و باعث شود خمیر قلع بر روی پدها نچسبد که این امر باعث ایجاد خطای اتصالات لحیم کاری ناکافی در مونتاژ قطعات SMD میشود.

- همچنین اگر در مرحله ی قرار دادن خمیر قلع بر روی پدها به کمک شابلون ، روزنه های شابلون به درستی بر روی پدها قرار نگرفته شده باشد این خطا به وجود می آید.

- همچنین از علل دیگر به وجود آمدن این خطا قرار نگرفتن صحیح قطعات بر روی پدها در مرحله ی مونتاژ قطعات بر روی PCB میباشد.

- همچنین ممکن است در مرحله ی ساخت PCB خطایی وجود داشته باشد که موجب بروز خطای اتصالات لحیم کاری ناکافی شده باشد.

راه حل های امکان پذی

اولین قدم اصلاح استنسیل یا همان شابلون مورد استفاده به منظور قرار داد خمیر قلع به منظور لحیم کاری میباشد که ممکن است اندازه روزنه های شابلونی که استفاده میکنیم نسبت به اندازه ی پدهای PCB کوچک باشد و خمیر قلع کافی به منظور لحیم کاری مناسب را بر روی پدها قرار ندهد و یا این کوچک بودن روزنه ها موجب مسدود شدن خمیر قلع در روزنه شود که باعث میشود خمیر قلع بر روی پدها نچسبد.برای اصلاح استنسیل باید اندازه ی روزنه ها بزرگ تر در نظر گرفته شود و یا این که ضخامت استنسیل را افزایش دهیم.

- از قرار گرفتن روزنه های شابلون به طور صحیح بر روی پد های PCB هنگام قرار دادن خمیر قلع بر روی پدها اطمینان حاصل کنیم.

- از قرار گرفتن قطعه ها به طور صحیح و دقیق بر روی پدها در مرحله ی مونتاژ اطمینان حاصل کنیم.

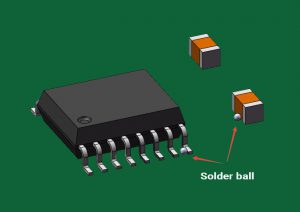

ذرات کروی کوچک قلع روی برد SMD

ایجاد ذرات کروی بسیار ریز قلع لحیم کاری جدا شده از بدنه اصلی که اتصال را تشکیل می دهد. این ذرات ممکن است بین دو هادی الکتریکی در مدار که نباید با هم اتصال داشته باشند قرار گیرد و عملکرد مدار ما را مختل کند و ایجاد اتصال کوتاه در مدار الکتریکی ما بکند.

عوامل به وجود آورنده این خطا در مونتاژ قطعات SMD

آلودگی خمیر لحیم کاری به رطوبت یکی از دلایل اصلی ایجاد این ذرات کروی شکل قلع میباشد. همچنین در لحیم کاری به کمک وان قلع ، زیاد بودن فلکس استفاده شده از عوامل به وجود آمدن این مشکل میباشد.

- همچنین در لحیم کاری به کمک وان قلع زیاد بودن دمای قلع مذاب درون وان قلع اجازه ی تبخیر تدریجی را به فلکس استفاده شده نمیدهد و این موضوع باعث ایجاد این ذرات کروی ریز قلع در فرایند لحیم کاری میشود.

· اکسیدهای بیش از حد روی پودر لحیم در خمیر لحیم نیز می تواند گلوله های لحیم کاری را تشکیل دهد.

- همچنین اگر خمیر قلعی که به منظور لحیم کاری باید روی پد های PCB قرار بگیرد روی پد قرار نگیرد ، پس از این که خمیر قلع در معرض حرارت قرار میگیرد به صورت این ذرات کروی شکل در می آید.

- به طور کلی اگر خمیر قلع رویPCB هرجایی به جز پدها قرار بگیرد این مشکل به وجود می آید.

راه حل های امکان پذیر

- از خمیر قلع با پورد های درشت تر استفاده کنید زیرا پودر های ریز دارای اکسید بیشتری هستند. همچنین میزان حرارت به منظور ذوب کردن خمیر قلع را متناسب با خمیر قلعی که از آن استفاده میکنید انتخاب کنید.

- خمیر قلع مورد استفاده را در معرض رطوبت قرار ندهید.

- قبل از این که خمیر قلع را به منظور ذوب شدن در معرض حرارت قرار دهید از این که خمیر قلع به درستی و به شکل دقیق روی ها پدهای PCB قرار گرفته است اطمینان حاصل کنید.

- از این که به طور نا خواسته خمیر قلع در جایی به جز پدهای PCB قرار گرفته باشد مطمین شوید و در صورت مشاهده این مورد قبل در معرض حرارت قرار دادن خمیر قلع آن قسمت را به خوبی تمیز کنید.

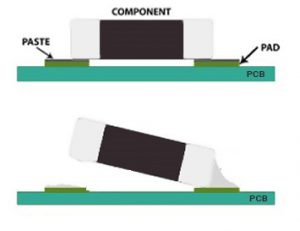

عمودی شدن قطعه روی PCB در مونتاژ قطعات SMD

گاهی مشاهده میشود بعد از این که خمیر قلعی که روی پدهای PCB قرار داده ایم و قطعات روی آن مونتاژ شده اند را در معرض حرارت قرار میدهیم تا ذوب شوند و اتصال نهایی را ایجاد کنند باعث میشوند یک طرف یک یا چند قلطعه از روی PCB بلند شوند و به صورت اوریب یا کاملا عمودی بر روی PCB قرار گیرند که در این صورت قطعه یا قطعاتی که دچار این مشکل شدند به درستی با PCB اتصال ندارند و عملا مدار ما در آن نقطه قطع شده است.

عوامل به وجود آورنده این خطا در مونتاژ قطعات SMD

- اگر در زمانی که خمیر قلع را در معرض حرارت قرار میدهیم حرارت به طور یکنواخت بر روی PCB پخش نشده باشد باعث میشود خمیر قلع های قرار گرفته شده روی پدها با سرعت های مختلف ذوب شوند و اگر خمیر قلع در یک طرف قطعه زود تر از طرف دیگر ذوب شود باعث بروز این مشکل میشود.

- هیت سینک های نابرابر، در صورت وجود در داخل لایه های PCB ممکن است گرما را از پد خارج کنند.

- گاهی ممکن است قطعه در یک طرف به درستی به خمیر قلع نچسبیده باشد و پس از حرارت دادن این مشکل به وجود آید.

- ممکن است در مرحه ی قرار دادن قلع بر روی پدهای PCB یک طرف از پدهای یک قطعه به قلع آغشته نشده باشد و باعث بروز این مشکل شود.

راه حل های امکان پذیر

قطعه را در هنگام مونتاژ به درستی در جای خود مونتاژ کنید به طوری که بدنه ی قطعه 50% از پدهای هر دو طرف را بپوشاند.

· همچنین مطمین شوید که هر دو طرف قطعه به درستی به خمیر قلع روی پدها چسبیده باشد.

· توصیه میشود دمای پیش گرمای را بالا ببرید تا اختلاف دمای بین دو سر در هنگام حرارت دهی به حد اقل برسد.

· مطمین شوید تمامی پد ها بطور مناسب و یکنواخت به خمیر قلع آغشته شده اند

اتصال لحیم سرد در مونتاژ قطعات SMD

گاهی مشاهده میشود بعد سرد شدن و جامد شدن خمیر قلعی که در معرض حرارت قرار گرفته است لحیم کاری ما درخشش کافی را ندارد و با یک لحیم کاری تیره و کدر و یا همچنین دانه دانه بودن لحیم کاری مواجه هستیم.

عوامل به وجود آورنده

- یکی از عمده ترین عوامل به وجود آمدن این مشکل جذب حرارت کم توسط خمیر قلع به منظور ذوب شدن میباشد که علت آن پایین بودن حرارت در نظر گرفته برای ذوب خمیر قلع مورد استفاده ی ما میباشد.

- از عوامل دیگری که منجر به این اتفاق میشود میتوان به تمیز نبودن پدهای PCB یا لنت های قطعه اشاره کرد

- وجود نا خالصی در خمیر قلع یا کیفیت پایین آن نیز میتوان از عوامل بروز این اتفاق باشد.

راه حل های امکان پذیر

- دما را افزایش دهیم تا خمیر قلع به راحتی به حالت مذاب دراید.

- PCB را تا انجماد کامل مذاب قلع تکان یا حرکت ندهیم.

- از خمیر قلع با کیفیت بالا و کمترین نا خالصی استفاده شود.

- از تمیز بودن پدهای PCB و همچنین لنت های اتصال قطعات اطمینان حاصل کنیم.

سلام

آیا روغن لحیم کاری اگه خوب از روی برد تمیز نشه باعث اتصالی بین پایه ها میشه یا خیر؟

باعث اتصالی که نمیشه ولی میتونه جریان رو نشت بده و عملکرد مدار رو مختل کنه